Systèmes hydrauliques Auto-Dock: Le futur commence aujourd’hui

La technologie de connexion hydraulique fait de nouveaux progrès en matière de machines mobiles et de conception d’outils et d’accessoires, générant un impact positif sur leur usage professionnel. La demande croissante de productivité et d’efficacité sur site par les utilisateurs professionnels ont motivé les fabricants de machines et d’accessoires et les fournisseurs de composants à travailler sur de nouvelles avancées technologiques. Après tout, « le temps, c’est de l'argent ».

Cet article est consacré aux avancées du système auto-dock : De quoi s'agit-il ? Quelle est l’origine de la demande ? Quels en sont les impacts pour les fabricants et les professionnels ?

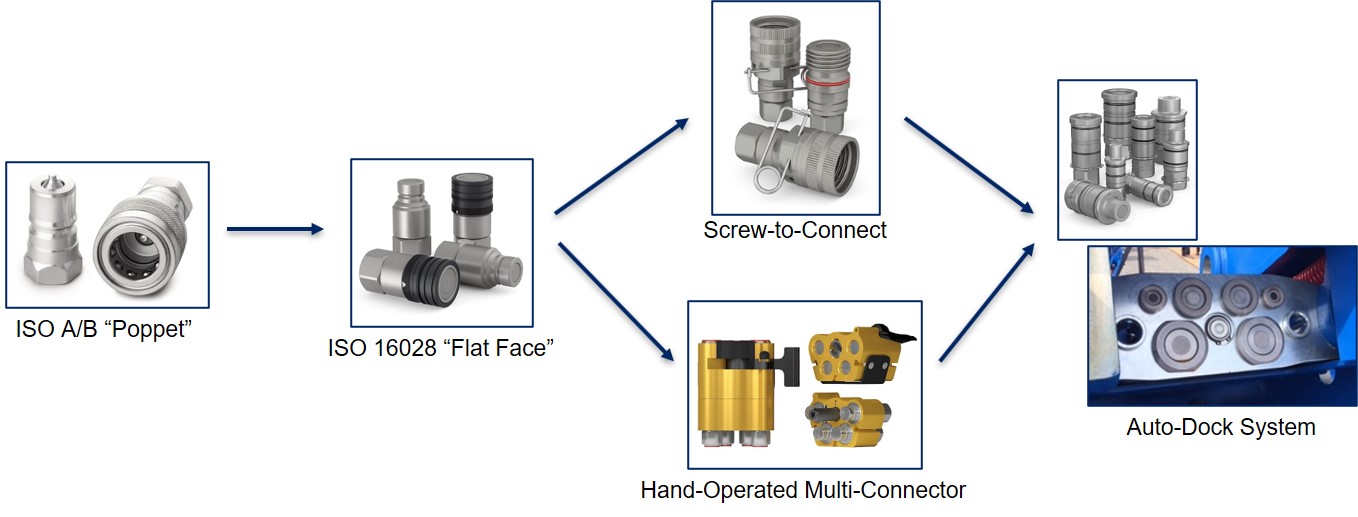

Pour mieux comprendre comment le soutien indispensable que fournissent les systèmes auto-dock, passons rapidement en revue les évolutions des raccords rapides pour l’hydraulique :

Raccord rapide « à clapet » ISO A/B :

Terme souvent utilisé pour désigner le raccord rapide en général. Sa conception basique visait uniquement à offrir un moyen économique de connecter et de déconnecter des lignes hydrauliques entre les machines et les outils/accessoires. Ce raccord rapide basique a été utilisé durant plus de 50 ans.

Raccord rapide « à face plane » ISO 16028 :

On a vu apparaître une demande pour des déconnexions rapides sans déversement ni égoutture et plus simples à réaliser d’une seule main, afin d’éliminer toute perte d’huile et de réduire la contamination du système hydraulique. Il a finalement été introduit un embout d’élimination de pression résiduelle pour répondre aux soucis de dilatation thermique lors de la connexion d’accessoires.

Coupleurs à visser :

Le développement de machines de plus en plus lourdes a renforcé les préoccupations de dommages liés aux vibrations et de vitesse d’écoulement. Le raccord à visser a permis l’émergence de machines plus lourdes en contrant les difficultés dues à l’effet des vibrations et aux vitesses d’écoulement (aidant à réduire et éliminer les pannes qui survenaient avec les raccords rapides précédents).

Système multi-connecteur manuel :

L’intégration aux machines de nombreuses fonctions hydrauliques a multiplié le nombre de connexions nécessaires. Le défi était de diminuer la taille du système, d’éliminer les erreurs de connexion,les problèmes de pression résiduelle et d’économiser du temps à la connexion et à la déconnexion. Les multi-connecteurs manuels ont permis d’atteindre tous ces objectifs et aidé à imposer le concept d’auto-connexion.

Nous voilà à présent dans les années 2020... Système Auto-Dock actuel :

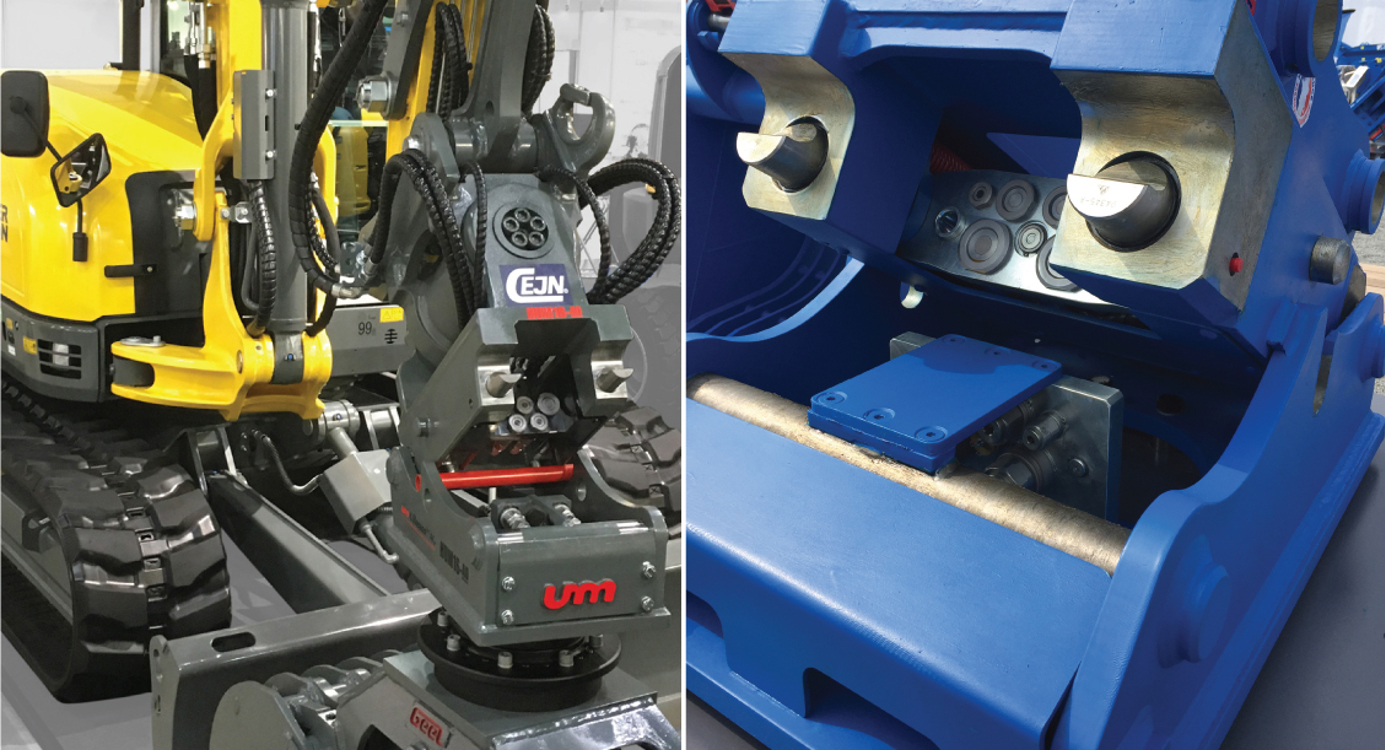

La toute dernière avancée technologique qu’est le système auto-dock d’aujourd’hui permet aux opérateurs des machines de changer les outils/accessoires sans même quitter leur cabine. Cela a été rendu possible par l’intégration, à un unique endroit entre machine et outils/accessoires, de plaques et blocs d’ajustement, le recours à des vérins hydrauliques et mécanismes de verrouillage, au guidage assisté, le tout électriquement contrôlé depuis la cabine. A la connexion ou à la déconnexion, un système auto-dock connecte ou déconnecte entièrement et simultanément toutes les lignes hydrauliques, les connexions électriques, les conduites d’eau, d’air, etc.

Recourir à ce type de système réduit grandement les temps d’arrêt dus aux changements d’outils/accessoires, les faisant tomber à 10 à 20 secondes, contre 5 à 10 minutes avec les systèmes d’avant.

Le système auto-dock aide aussi à éliminer les problèmes d’erreur de connexion (erreur de l’utilisateur à la connexion/déconnexion de l’ensemble des lignes), de même que les soucis de « composants pendants », sujets aux dommages dans des espaces de travail confinés (comme accrocher un tuyau dans des piquets de fer ou le frotter contre du béton).

Depuis une bonne dizaine d’années, plusieurs sociétés connues proposent des systèmes auto-dock en pièce de rechange pour les machines de petite et moyenne taille, principalement à destination des petites entreprises. Quand les fabricants de machines et outils/accessoires mobiles ont réalisé la valeur du système auto-dock (à la demande des clients voulant réaliser des économies globales), ils ont commencé à les intégrer en standard à leurs nouveaux modèles. Plusieurs OEM importants se sont aussi mis à offrir des systèmes auto-dock associés à des outils/accessoires usuels. Ils permettent aux utilisateurs professionnels de disposer d’une machine multifonction, avec des capacités accrues et utilisables sur tous les sites. Les systèmes auto-dock sont notamment extrêmement populaires dans le secteur de la démolition et les industries de recyclage (tous les sites où l’activité requiert un nettoyage et le recours à de nombreux outils/accessoires), mais ils peuvent bénéficier à de nombreuses applications mobiles et industries. Chaque fabricant continuant à développer des équipements recourant aux systèmes auto-dock, ceux-ci sont appelés à révolutionner d’autres industries mobiles, de la même manière que l’ont fait avant eux les précédentes technologies de raccord rapide.

Il y a actuellement deux systèmes principaux : la connexion horizontale et la connexion verticale. Jusqu’ici, le système par connexion verticale a été mieux reçu, car il offre une meilleure protection et des améliorations d’utilisation à long terme sur toutes les connexions auto-dock, y compris saleté et débris, et dans toutes les conditions d’environnement.

Un critère clé pour le choix d’un système auto-dock est la fréquence des changements d’outils/accessoires. Si l’opérateur d’une machine doit souvent changer, au cours d’une même journée, un groupe spécifique d’outils/accessoires, il faut alors évaluer l’intérêt de l’installation d’un système auto-dock en termes de réduction des temps d’arrêt de travail.

L’une des questions importantes que se posent les responsables de flotte et de site (pour chaque site) est celle des ressources en équipement et en personnel que requièrent un travail ou projet. Si une machine utilise les mêmes 4 ou 5 accessoires ou que plusieurs machines partagent un ensemble d’outils/accessoires (selon l’ampleur du travail), la productivité globale peut alors être augmentée par un système auto-dock. Il peut permettre de libérer du matériel et du personnel pour d’autres projets ou sites.

Un autre avantage des systèmes auto-dock est l’uniformité dans la conception et l’usage. C’est notamment important en matière d’usure des composants utilisés dans les équipements mobiles. Logiquement, un système auto-dock offre aux opérateurs des conditions de connexion et de déconnexion plus uniformes lors du changement d’outils ou accessoires. En éliminant les variables inutiles (y compris les variations inter-utilisateurs), il aide à améliorer les conditions générales auxquelles sont soumises les composants au point de connexion. L’ajout de capteurs et autres éléments de sécurité aide également à passer d’une maintenance réactive à une maintenance proactive, voire au planning de maintenance prédictive souhaité.

Cette avancée technologique est une indéniable valeur ajoutée pour les industries de machines mobiles. Une fois l’investissement fait, le « ROI » est rapidement perceptible et quantifiable par le responsable de la flotte Cela permet aux opérateurs de machines de travailler de manière plus efficace, sur tous les sites, et aux gestionnaires de flotte/site de mieux planifier les interventions et de prendre ne charge plus de projets. Du point de vue de la production, les OEM peuvent capitaliser sur une technologie de pointe tout en répondant à la demande des clients en termes de productivité et d’efficacité accrues. Les systèmes auto-dock étant de plus en plus utilisés dans l’industrie des machines mobiles, cette technologie devrait être stratégique dans l’obtention de nouvelles opportunités d’activité pour les sociétés qui s’en doteront, par rapport à celles qui hésitent à adopter de nouvelles idées et principes.

Devriez-vous envisager de vous doter d’un système auto-dock ? Découvrez-le avec un simple quiz !

-

Votre équipe ou vos clients ont-ils des machines qui requièrent de fréquents changements d’outils/accessoires au cours de la journée ?

-

Votre équipe ou vos clients ont-ils fait face à des problèmes liés à une connexion oubliée (hydraulique, électrique, eau, air, etc.) lors d’un changement d’outils/accessoires ?

-

Votre équipe ou vos clients ont-ils souvent à gérer des problèmes de sets de tuyaux endommagés du fait, par exemple, de « tuyaux pendants » dans des espaces de travail restreints ?

-

Votre responsable de flotte/ site ou vos clients se sont-ils déjà plaints de difficultés de changement d'équipement entre deux sites ?

-

Votre équipe ou vos clients dédient-ils souvent certains outils/accessoires à des machines spécifiques ?

-

Votre équipe ou vos clients seraient-il intéressés par une réduction des coûts de maintenance des machines et outils/accessoires ?

-

Votre équipe ou vos clients envisagent-ils d’acheter des machines et outils/accessoires supplémentaires ou essaient-ils de trouver des moyens d’optimiser l’usage de leur flotte actuelle ?

Si vous avez répondu « oui » à l’une ou plus de ces questions, il est temps de vous renseigner sur ce que la technologie des systèmes auto-dock peut vous apporter.

Visionnez la vidéo!

Articles connexes

Guide étape par étape : Comment changer le joint sur le coupleur TLX de CEJN

L’utilisation de produits durables est un bon choix pour le portefeuille et la planète. Plutôt que de jeter un produit une fois qu’il atteint la fin de sa durée de vie, nous offrons une large gamme de...

Guide étape par étape : Comment installer le TLX sur les accessoires hydrauliques ?

Dans les applications lourdes, la défaillance des raccords rapide provient souvent de débits de surtension élevés. Elles peuvent entraîner des défaillances d’étanchéité et des dommages à la machine, entraînant des fuites coûteuses et des temps d’arrêt de la machine. Le TLX est une solution de...

Les raccords enfichables hydrauliques WEO sont désormais disponibles en 5/8"

Les raccords enfichables hydrauliques WEO sont réputés pour leur polyvalence, leur encombrement et leurs caractéristiques permettant de gagner du temps et d’éviter les fuites et les défaillances...