Réduire les coûts de changements dans vos lignes de production

Dans cet article, nous allons passer en revue divers éléments qui coûtent du temps et de l’argent dans les opérations de changement d’outils et vous donner des moyens de réaliser des économies - de temps et d’argent - quand vous y êtes confrontés.

Si les systèmes hydrauliques et fluides font partie de vos processus de production, vous faites sans doute face à une pression constante pour réduire les temps de changement d’équipements. Sachant que beaucoup d’applications de production requièrent des changements constants pour s’adapter aux variations des tailles de lots demandés. Un véritable dilemme. Les industries de production utilisent plusieurs programmes ou méthodes basées sur le Single Minute Exchange of Dies (SMED). Dans cet article, nous allons passer en revue divers éléments qui coûtent du temps et de l’argent dans les opérations de changement d’outils et vous donner des moyens de réaliser des économies - de temps et d’argent - quand vous y êtes confrontés.

Chaque changement d’outil implique la mise de côté d’un équipement coûteux, qui reste inutilisé au lieu de servir à fabriquer des produits qui génèrent des profits. Autrefois, les améliorations étaient exclusivement axées sur la réduction du temps de changement du moule/de l’outil physique. Si cela compte pour une large part des coûts, d’autres économies peuvent être faites en s’intéressant à la façon dont l’ensemble du système affecte les changements et les composants des machines.

Si une machine utilise un système hydraulique, que ce soit pour faire fonctionner la machine elle-même ou pour l'arrimage des outils, cela implique de multiples arrêts du système et neutralisations de pression hydraulique. Cette phase de baisse de pression du système hydraulique prend du temps qui augmente le temps et les coûts du changement d’outils.

Un autre facteur de coût souvent négligé est le facteur d’usure des tuyaux hydrauliques, en particulier à la jointure avec les raccords. La plupart des défaillances de tuyaux proviennent d’une usure des fibres de renforcement qui permettent au tuyau de résister à des pressions aussi élevées.

Avec chaque passage d’une haute à une basse pression et inversement, les fibres de renforcement subissent une forte tension, puis se détendent à nouveau. Ces cycles provoquent une usure au niveau des fibres. Avec le temps, cette usure affecte chaque fibre et les affaiblit peu à peu jusqu’à ce qu’elles ne puissent plus supporter la pression du système et finissent par lâcher.

L’usure est plus rapide au point de connexion avec le raccord et ce, d’autant plus si le tuyau se tord à la pressurisation/dépressurisation. La défaillance d’un tuyau haute pression peut engendrer de multiples problèmes, y compris des problèmes de sécurité pour les personnes se trouvant à proximité immédiate, comme l’opérateur de la machine et le personnel de maintenance. C’est aussi la source de risques potentiels d’incendies ou d’autres risques d’accidents, ainsi que de coûts de maintenance et de nettoyage.

Plusieurs facteurs peuvent contribuer à augmenter le temps de changement d’outils.

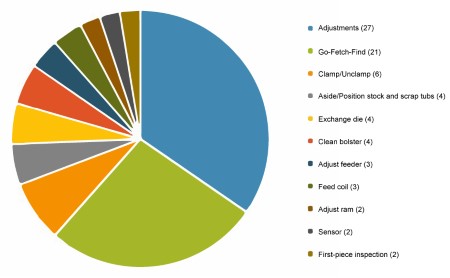

Sur la figure 1* , on voit que le serrage/desserrage est le troisième facteur qui contribue à allonger le temps d’un changement d’outil (les réglages étant le facteur le plus important).

Figure 1: Identifier chaque plage de temps est la première étape pour pouvoir réduire le temps de changement d’outils. Ce graphique montre les plages de temps pour une rotative à bobine de 300 tonnes.

*Source: https://www.thefabricator.com/stampingjournal/article/stamping/reducing-die-changeover-time-without-capital-expenditures

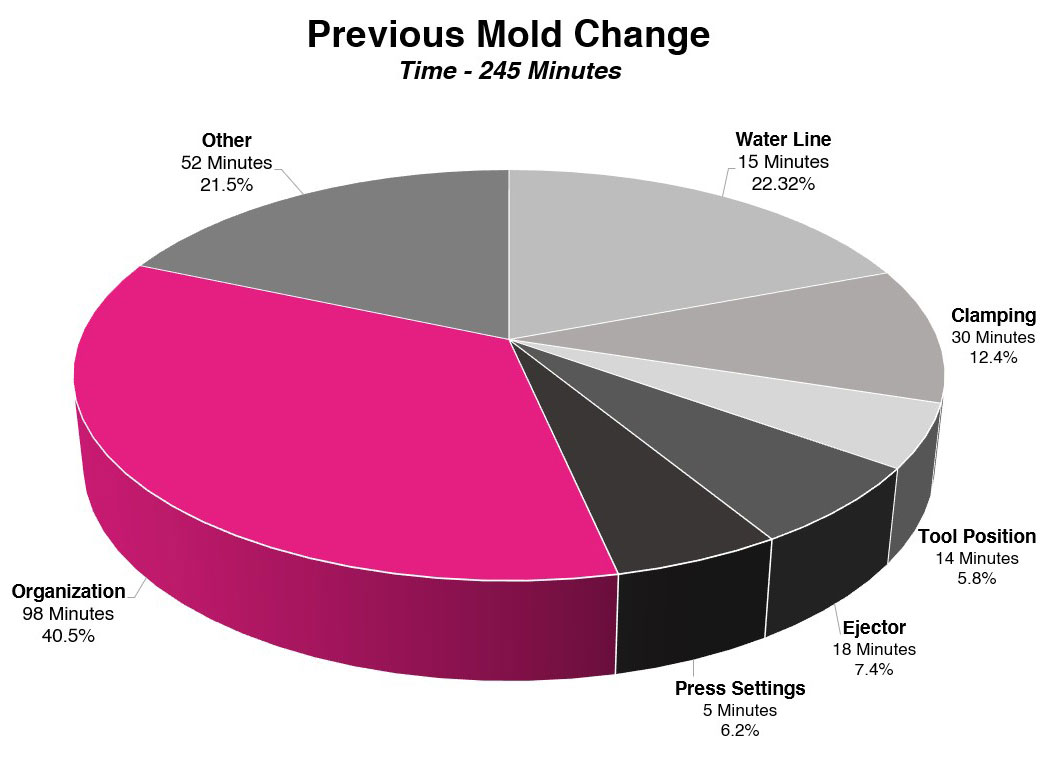

Une autre ventilation des coûts (figure 2*) révèle que le serrage est le quatrième coût le plus important associé au changement, avec 12,4 % du temps de changement d’outil. Cette étude montre également que les conduites d’eau compte pour 22,32 % du temps total de changement. Ensemble, ces deux éléments montent à 34,73 % ou 45 minutes.

*Source: https://roemheld-usa.com/quick-mold-change/

Il en va de même pour le moulage par injection, qui utilise des systèmes de chauffage où circulent des fluides chauds pour chauffer et maintenir les moules à la température désirée, afin de garantir des niveaux optimaux de qualité et de débit. Démarrer et stopper les pompes pour ces applications allonge aussi le temps de changement et rajoute des coûts, en plus de toute opération de serrage hydraulique des moules.

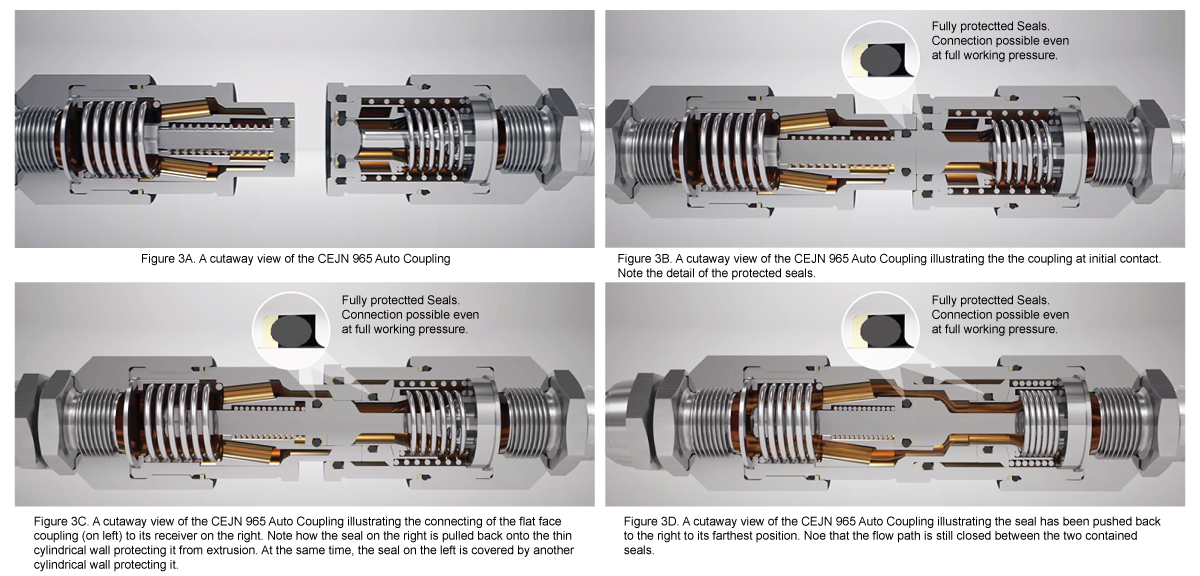

Si la connexion et la déconnexion sont automatisées, il y a toujours un risque de pressurisation de l’un côté ou des deux côtés. Dans la plupart des cas, un raccord n’est généralement pas conçu pour être connecté/déconnecté sous pression. La gamme d’auto-coupleurs CEJN permet des connexions/déconnexions rapides sous pression, réduisant ainsi les coûteuses périodes d’arrêt et l’usure des tuyaux. Ils fournissent des connexion/déconnexion sans égoutture, pour des débits extrêmement élevés.

La série d’auto-coupleurs 965 de CEJN protège les joints intérieurs de l’extrusion, de sorte que la connexion peut être faite sous pression sans endommager le raccord. Son design robuste et bien pensé offre à l’utilisateur de nombreuses options de conception de processus, pour plus d’économies et des coûts de maintenance plus bas.

Les auto-coupleurs CEJN n’utilisent pas de douille de verrouillage comme le font les raccords classiques. Ils sont fixés sur une surface plane ou une plaque et tiennent grâce à un mécanisme externe tel qu’un cylindre hydraulique ou un dispositif de verrouillage mécanique.

Prêt à faire des économies? Dites-nous comment on peut vous aider.

Chez CEJN, nous pouvons aussi vous fournir des solutions complètes de transfert de fluides pour tous vos systèmes de changement d’outils et moules qui peuvent vous faire économiser du temps et de l’argent

Articles connexes

Guide étape par étape : Comment changer le joint sur le coupleur TLX de CEJN

L’utilisation de produits durables est un bon choix pour le portefeuille et la planète. Plutôt que de jeter un produit une fois qu’il atteint la fin de sa durée de vie, nous offrons une large gamme de...

Guide étape par étape : Comment installer le TLX sur les accessoires hydrauliques ?

Dans les applications lourdes, la défaillance des raccords rapide provient souvent de débits de surtension élevés. Elles peuvent entraîner des défaillances d’étanchéité et des dommages à la machine, entraînant des fuites coûteuses et des temps d’arrêt de la machine. Le TLX est une solution de...

Optimisation de l’air comprimé : découvrez les 5 sources de fuite les plus courantes dans vos systèmes

Les systèmes d’air comprimé offrent une source d’énergie polyvalente et efficace dans de nombreuses industries. Une fiabilité élevée et un rapport coût/performance favorable ont permis aux solutions d...