Reducción de costes en los cambios de líneas de producción

En este artículo revisamos los diversos factores que consumen tiempo y dinero en el cambio de línea de producción, y ofrecemos formas de ahorrar cuando se encuentre con estos factores.

Si usted es un fabricante con sistemas hidráulicos o de fluidos como parte de su proceso de fabricación, probablemente experimente una presión constante para reducir los tiempos de cambio de producción. Sin embargo, muchas aplicaciones de fabricación a menudo requieren cambios constantes para satisfacer la demanda de cantidades de lotes más pequeñas. Los fabricantes utilizan varios métodos, el más usado es el intercambio de troqueles en un solo minuto (SMED).

Cada vez que se realiza un cambio, el costoso equipo permanece inactivo en lugar de producir y generar beneficios. En el pasado, las mejoras se enfocaban estrictamente en acortar el tiempo de cambio de matriz/molde físico. Si bien esa es una gran parte del coste, hay más aspectos a tener en cuenta

Cuando una máquina utiliza un sistema hidráulico, ya sea para operar la máquina o como sistema de retención para las herramientas, muchas veces este sistema debe apagarse y neutralizar la presión hidráulica. Esta despresurización del sistema hidráulico lleva un tiempo que se suma al tiempo y coste del cambio.

Otro factor que mucha gente pasa por alto es el de la fatiga de las mangueras hidráulicas, especialmente donde la manguera se une a los accesorios. La mayoría de los fallos de las mangueras se deben a la fatiga en las fibras de refuerzo que permiten que la manguera soporte presiones tan altas.

Con cada ciclo de baja a alta presión, y luego a baja nuevamente, las fibras de refuerzo se tensan y se relajan, lo que provoca su desgaste. Con el tiempo, las debilita hasta el punto de que ya no pueden mantener la presión del sistema y, finalmente, fallan.

La fatiga de la manguera se acelera en la conexión de la manguera/accesorio, lo que se vuelve más grave si la manguera se tuerce durante la presurización/despresurización. Cuando falla una manguera de alta presión, puede crear muchos problemas, incluida la seguridad para cualquier persona en el área inmediata, como el operador de la máquina y el personal de mantenimiento. También crea riesgos potenciales de incendio u otros riesgos de seguridad, así como costes de mantenimiento y limpieza.

Varios factores pueden contribuir a aumentar el tiempo de cambio de herramientas.

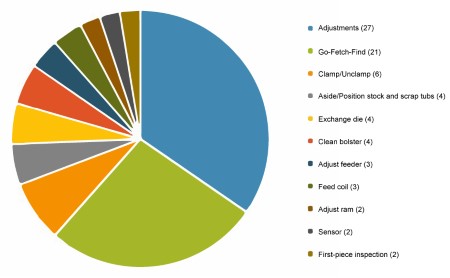

El Gráfico 1 muestra "Sujetar/Soltar" como el tercer factor de mayor importancia en la contribución al tiempo de cambio de herramienta.

Gráfico 1: Identificar las bolsas de tiempo es el primer paso para reducir el tiempo de cambio de matriz. Este gráfico muestra intervalos de tiempo para una prensa alimentada por bobina de 300 toneladas.

Fuente: https://www.thefabricator.com/stampingjournal/article/stamping/reducing-die-changeover-time-without-capital-expendituresFuente:

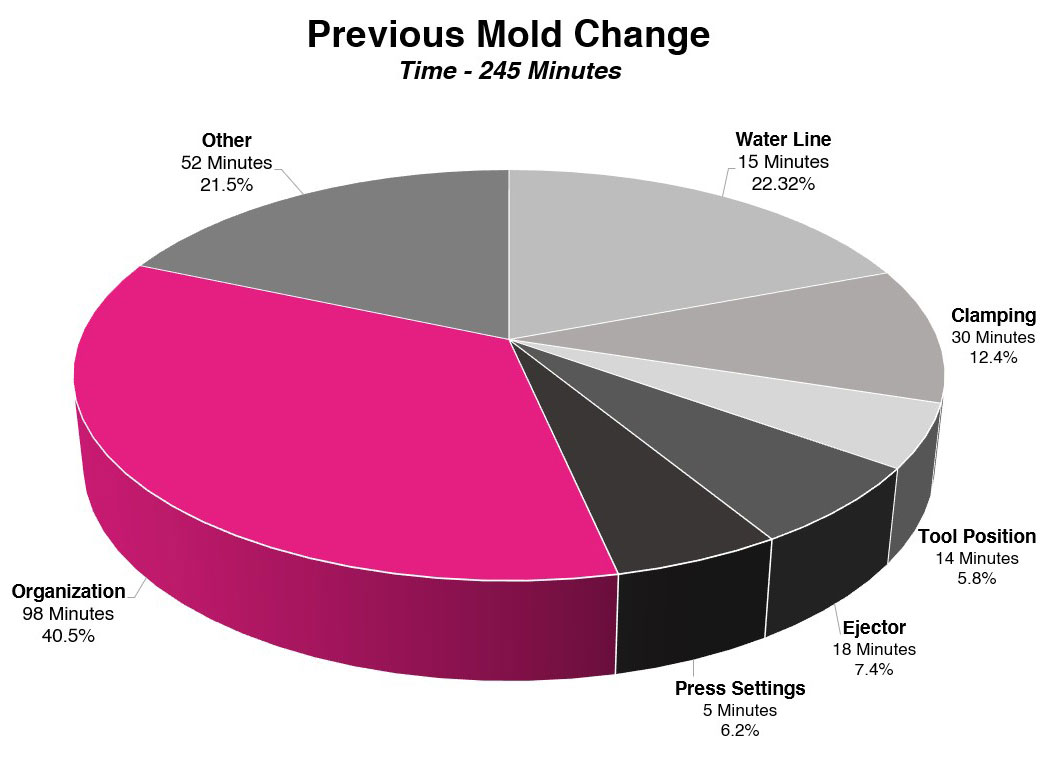

En otro desglose de costes (Gráfico 2), se muestra que la sujeción es el cuarto mayor coste de tiempo asociado al cambio de troquel, con el 12,4%. Este estudio también muestra las líneas de agua como el 22,32% del tiempo de cambio. Los dos, combinados, suman el 34,73%, 45 minutos.

Fuente: https://roemheld-usa.com/quick-mold-change/

La misma situación se aplica al moldeo por inyección, donde se utilizan sistemas de calentamiento para hacer circular fluidos calientes para calentar y mantener la temperatura deseada del molde, y asíobtener una calidad y un rendimiento óptimos. Las bombas de arranque y parada para estas aplicaciones también añaden tiempo y coste al cambio, además de cualquier sujeción hidráulica de los moldes.

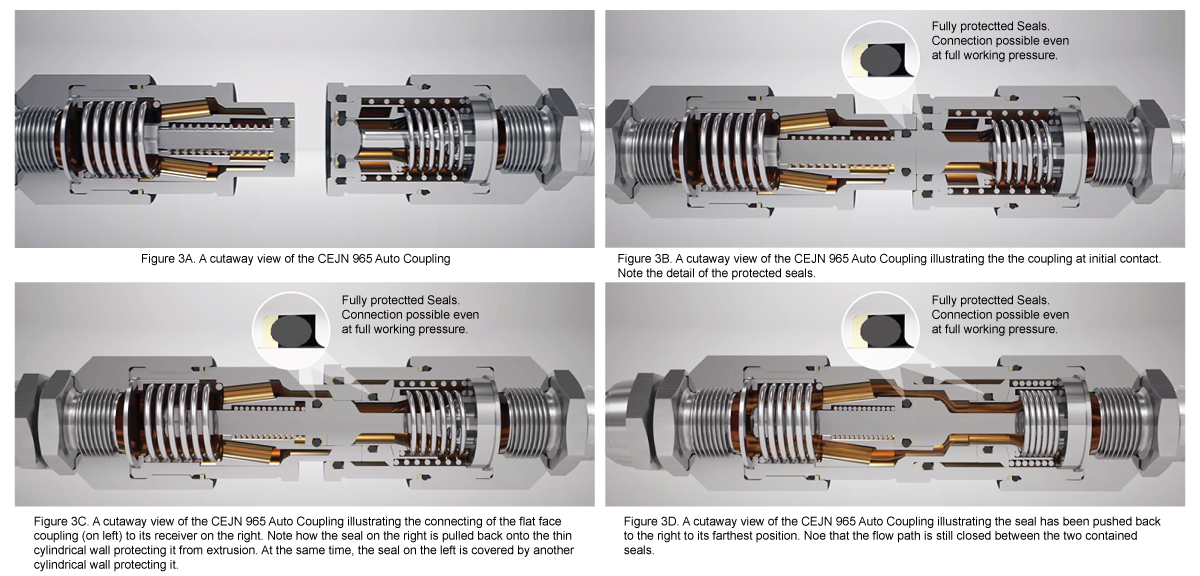

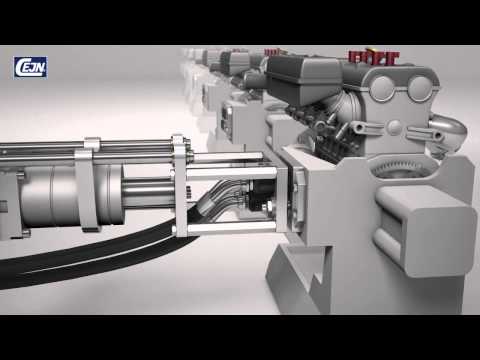

Si la conexión y desconexión es automática, siempre existe la posibilidad de tener presión en cualquiera de los lados o en ambos. En la mayoría de los casos, una conexión de acoplamiento típica no está diseñada para conectarse/desconectarse bajo presión. La serie de enchufes automáticos de CEJN permite conexiones/desconexiones rápidas bajo presión, lo que reduce el costoso tiempo de inactividad y la fatiga de la manguera. Estos proporcionan una conexión/desconexión sin derrames con un caudal extremadamente alto.

El enchufe automático CEJN Serie 965 protege las juntas internas de la extrusión para que la conexión se pueda realizar bajo presión, sin dañar el enchufe. Su diseño, robusto y bien diseñado, proporciona al usuario muchas más opciones sobre cómo diseñar sus procesos para obtener mayores ahorros y menores costes de mantenimiento.

Los enchufes automáticos de CEJN no utilizan manguito de bloqueo como un acoplamiento tradicional. Se fijan en una superficie plana o placa y se mantienen en su lugar mediante un mecanismo externo, como un cilindro hidráulico o un dispositivo de bloqueo mecánico.

¿Listo para ahorrar? Díganos cómo podemos ayudar.

En CEJN, también podemos proporcionar soluciones de ingeniería completas para la transferencia de fluidos de todos sus sistemas de cambio de matrices y moldes, que pueden ahorrarle tiempo y dinero.

Contenido Relacionado

Guía paso a paso: Cómo cambiar la junta en el enchufe hidráulico roscado TLX de CEJN

Utilizar productos duraderos es una opción sostenible tanto para el bolsillo como para el planeta. En lugar de desechar un producto una vez que llega al final de su vida útil, ofrecemos una amplia...

Guía paso a paso: Cómo instalar el enchufe roscado TLX en implementos hidráulicos

En aplicaciones de maquinaria pesada, el fallo de los enchufes de conexión rápida a menudo proviene de picos de caudal elevados. Estos aumentos repentinos pueden provocar fallos en las juntas y daños a la máquina, lo que resulta en costosas fugas y tiempo de inactividad de la máquina. CEJN TLX es...

Optimización del aire comprimido: 5 tipos de fuga habituales en las redes de aire comprimido

Las redes de aire comprimido se presentan como una fuente de energía versátil y eficiente que ha demostrado ser indispensable para muchas industrias. Su alto nivel de fiabilidad y una favorable...