液压插入式连接使安装更加容易

建筑和农业原始设备制造商不断寻求制造业的改进和提高其产品和装配线的效率。液压系统,尤其是带有软管和软管组件的液压系统,受到了更多关注。 原始设备制造商一直在向其液压元件制造商发起挑战,以帮助减少液压软管和软管组件的安装问题,包括生产线返工问题和时间损失。对于传统的液压组件,液压插入技术使液压软管和软管组件的原始设备制造商合作伙伴受益。

液压软管和管道的设计

在生产员工安装液压部件之前,原始设备制造商的工程师团队需要完成大量的设计工作。在整个机器审查期间,工程师讲重点放在特定机器制造的液压软管和软管组件。工程师确定系统需求并计算组件需求。在软管和软管组件上设置了参数后,它们将使用冲压方法制作指南:

随着新设备和型号的更新,原始设备制造商工程师解决了在更有限的空间区域中对软管和软管组件布线的担忧。这些难以工作的区域为生产线团队带来了安装问题。这是两个情况示例。

场景1:返修阻碍

多个液压软管和软管组件串联在一起,末端连接配件之间的距离很小,从而导致连接扭矩不正确(低于或超过)。

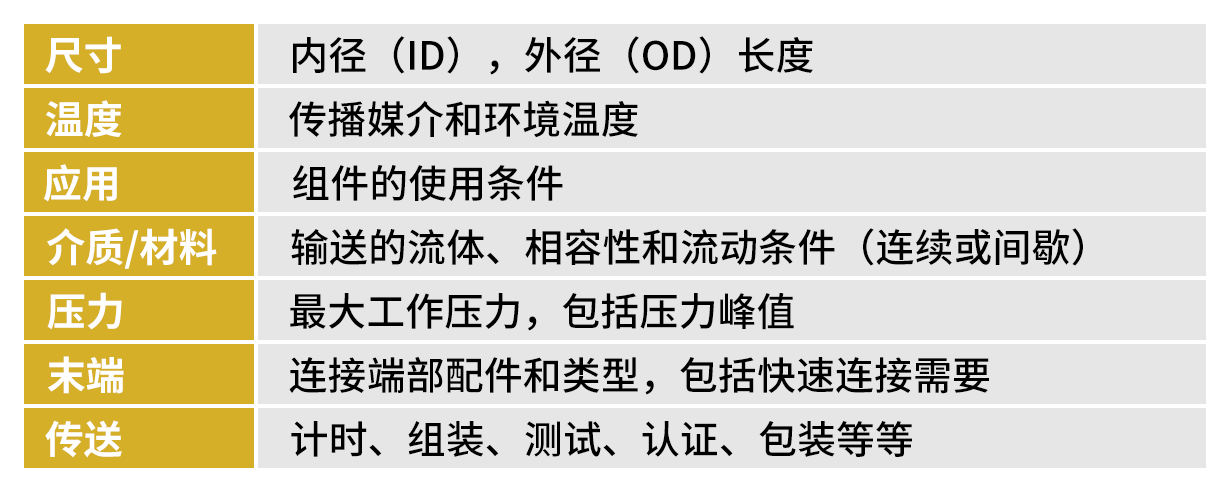

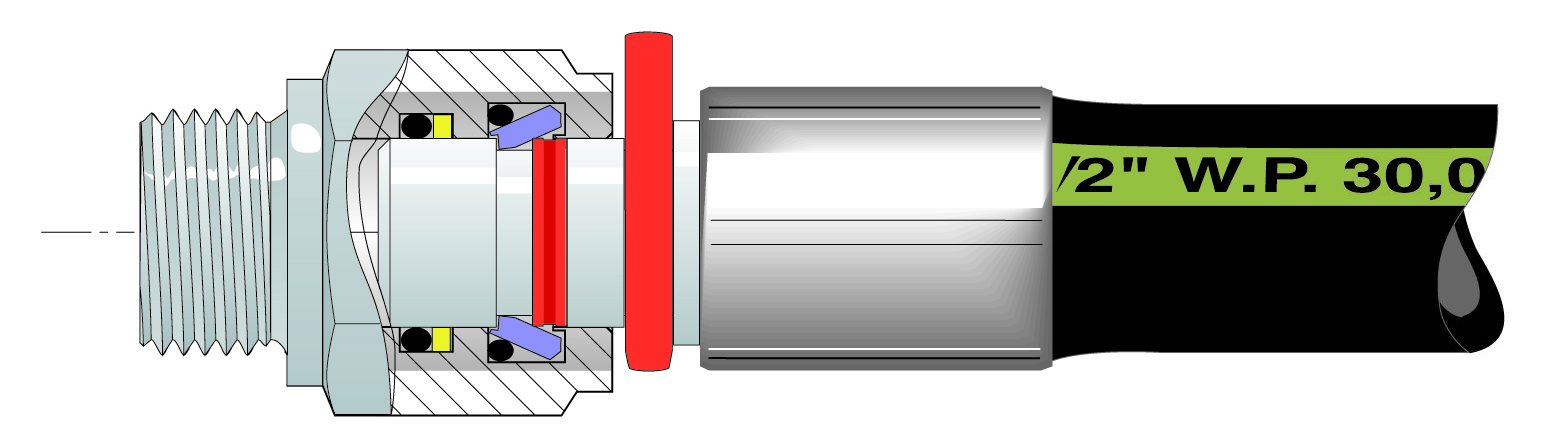

图:螺纹接头装配不当导致液压油泄漏

在理想的安装设置中,生产人员首先要阅读安装说明。每个连接点均已正确的标记,并且组装人员具有合适的工具和所需的安装值。组装程序开始按一系列的方式安装(使用典型的右手螺纹时,从逻辑上从左到右)。然后,设备继续进行下一步生产,最终到达进行质量测试和检查。如果该系列中的一个或多个液压组件由于不正确的扭矩值而泄漏出液压油,则该设备将被标记以进行返修。问题和主要的阻碍是当软管或软管组件在系列内泄漏时,尤其是在系列中间时。这就要求在泄漏点之前移开封闭系列中的所有已安装组件,基本上颠倒了安装过程中完成的工作。进行修正后,技术人员必须重新安装其余的液压组件。再次执行质量测试和检查,通过的设备会在生产过程中继续进行。其他故障情况将重复上述过程。

场景2:时间损失阻碍

液压软管和软管组件在狭窄的工作空间中,将会造成时间损失和生产率的问题。

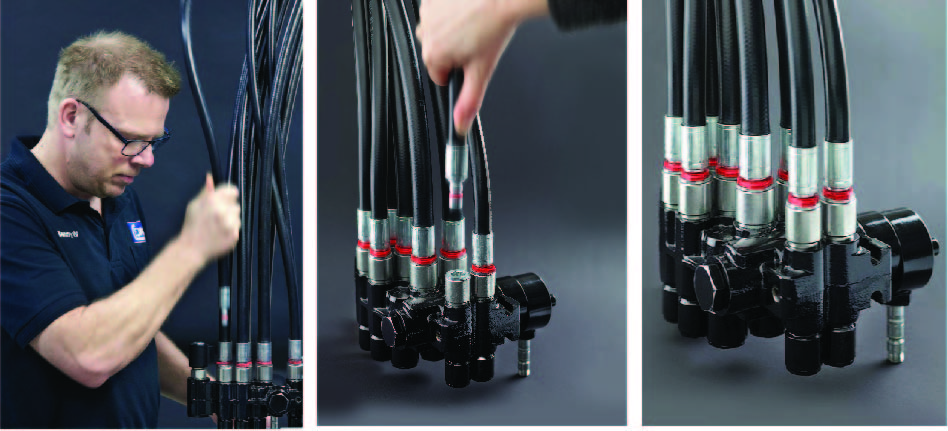

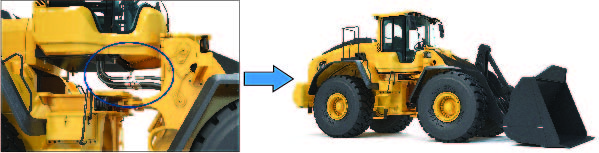

与场景1一样,生产人员会查看说明并拥有合适的工具和安装值。在这种情况下,组装人员安装软管和软管组件时,与安装人员和所需工具之间的间隙很小。在狭窄的区域(例如,将前装载式驾驶室定位并安装在底盘上方),当工人准备好下一个步骤时,安装人员会使用可用空间并匹配适当的组件开始安装过程。由于安装人员进行调整以获得更好的定位和杠杆作用以实现良好的连接配合,因此有限的空间会导致时间延迟。最终,安装人员完成了工作,使设备沿着生产线继续前进,包括质量测试和审查。

液压插入式连接

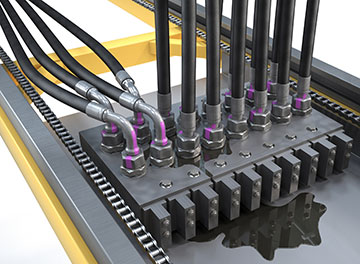

液压插入式连接技术已经使用了25多年,在该领域中有数百万台设备。几个主要制造商生产的连接器有几种版本。尽管每个版本略有不同,但核心操作概念是相同的。在最终组装时,无需依靠操作员将两个螺纹连接端拧在一起,而是使用液压插入式连接器将组件安装在子组装点,从而消除了组装过程后期会遇到的问题。安装程序会在最终组装时插入组件,然后通过简单的拉力测试来验证连接的完整性。不需要额外的工具。

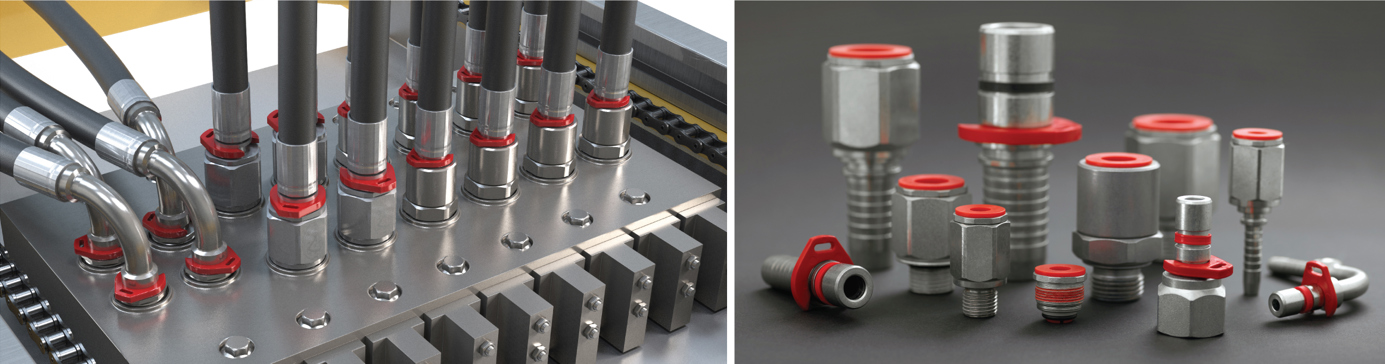

为了更好地理解连接的操作,我们来看一个示例,即WEO插件系统。与所有液压插入式连接一样,这些连接器由一个公接头部分(接头/堵头)和一个母接头部分(接头/堵头)组成。公接头部分的一半主要压接在液压软管组件上,而母接头部分的一半则安装在连接的液压组件(即阀门,歧管等)上。这两个半部也可以在公共线程选项中使用,以在不修改现有核心系统的情况下获得集成优势。一种此外,考虑到必要的安全因素,它们的设计可为每种尺寸提供最大的流量值,并且可以接受原始设备制造商设备中的大多数压力额定值要求。

一旦工程师在设备设计中实现了液压插入式连接,生产线操作员就可以很容易地安装液压插入式连接。 WEO接头和WEO连接器(或WEO阀芯)分别安装到它们各自的液压子组件上。从逻辑上讲,这是在生产步骤中完成的,在该步骤中,操作员有更多的工作空间。将已固定有装配止动夹的WEO管接头插入相应的WEO连接器或嵌入式底座中,直至其牢固停止。然后,安装人员将执行简单的拉力测试,以确保已正确连接组件。

液压插入式接头的安装步骤

组装的WEO液压插入式连接的横切图像

上面的横切图显示了完全组装的液压插入式连接。安装完成后,该组件将通过一个系统固定在适当的位置,该系统可安装并锁定到相应的螺纹接头中。该图像还显示此连接已完全密封(典型的NBR主连接带有附加的备用环)。如果需要拆卸组总成(例如,在现场更换软管),则只需要一把平头螺丝刀即可。只需取下总成止动夹,将螺纹接头推入直至其停止,然后将软管总成拉出即可。

液压插件价值创造

试图消除组装和安装方面的麻烦时,就会出现液压插入式连接的理想位置。前面,我们探讨了两种导致昂贵的返修和时间损失的场景。在这些情况下使用的液压插入式连接将为与原始设备制造商的下一个设备制造或重新设计集成提供适当的价值和理由。

插入式连接的一个优点是消除了液压软管和软管组件安装过程中的扭矩问题。如果标准操作程序只是插入配件并执行简单的拉力测试,那么在进行系列安装时,则无需校准工具和检修问题。因此整体减少了返修问题。

另一个好处是减少了在难以到达的区域中安装组件时浪费的生产时间。生产线工人将不必在狭窄的空间中不断地重新定位或为使用模具而苦苦挣扎。更少的挣扎等于更高的生产率和产量,从而减少了浪费的时间。

额外的好处是减少了液压软管上的嵌入张力。通过插入式连接器,液压软管可找到自然放松的位置。如果液压软管上的嵌入张力导致过早失效,消除张力问题有助于延长软管组件的寿命,尤其是在多台生产机器上使用同一总成时,会引起保修问题。

原始设备制造商(OEM’s)寻求其产品和装配线的制造改进和效率,为液压软管和混合软管组件的改进创造了机会。在正确的区域,液压插入式连接消除了上述讨论的安装问题,从而大大的节省了时间和成本。

前端装载机驾驶室安装在底盘上(左图) 完成前端装载机(右图)

本文最初由2021年2月的《流体动力杂志》(Fluid Power Journal)发表。