システムの漏れ特定・最適化を専門と するミードロック社

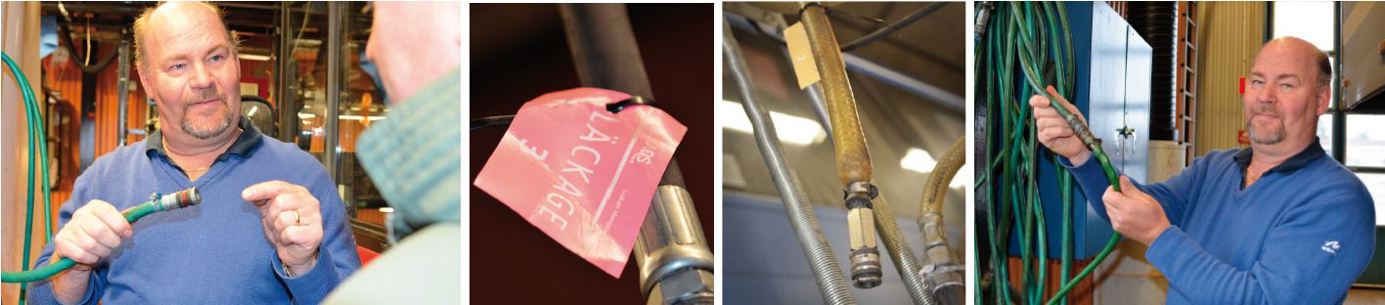

漏れの箇所と危険性が高いエリアを実際に見せるミードロック・エレクトロ社のレイノ・へードマン氏

圧縮空気のコストは高く、しかも日々上がり続けています。専門家はエネルギー供給の新しいかたちを開発することに力を入れていますが、ミードロック・エレクトロ社のレイノ・へードマン氏は、既存品にかかっているコストをいかに削減するかに着目しています。エネルギーの節減は、環境のためだけではなく、経済効果も大きいため、どの会社にとっても非常に重要です。「対価が良すぎて、本当とは思えないことも多いです」とミードロック・エレクトロ社総支配人のレイノ・ヘードマン氏は語ります。

漏れ管理はエネルギーを節減するための最も即効力のある方法で、通常3~6ヶ月で投資を回収することができます。ヘードマン氏は、生産現場での漏れは一般的にエネルギー総消費量の約20%~30%に達し、ホースクランプが最も弱い接続箇所であることが多いと言います。「ホースクランプの部分からの漏れだけで、会社の損失が何千ユーロにものぼる場合があります。1ミリの穴があれば、年間で800ユーロの経費になるのですから。」ミードロック社が依頼を受けるのは、実際に漏れ音が聞こえて漏れが明らかになってからのケースが多いですが、ヘードマン氏は、音がしない漏れでも年間およそ800~1200ユーロに相当することがあると指摘しています。同氏は次のように説明しています。「漏れがあると、ツールに十分な量の圧縮空気を供給するためにコンプレッサーが出力を上げなければなりません。利益の損失はここから始まるのです。」

「断然、セインを推奨します。セインのカップリングは市場で最も優れた製品です!」

ミードロック社 レイノ・へードマン氏

適正な箇所に適正な製品を使用することが、生産現場を最適化するための次のステップです。たとえ非効率なホースを交換し漏れていたクランプを取り外すことにしても、適正な製品とエア消費に関して熟知している必要があります。適正な製品とは何かという質問に対し、ヘードマン氏は次のように答えています。「エネルギー消費が少なく、かつツールの高性能を引き出せるように設計された、効率性の高いカップリングです。それが、セインのストリームライン接続のeSafe製品です。これは市場で最も優れた製品です。」

また、同氏は、ブロー力が高くエア消費量が少ないことから、よく考えて設計されたセイン・マルチフローのようなブローガンも最適化に貢献すると説明します。「多くの方は、価格が安いというだけで製品を選び、製品の中を流れるエアに関しては無頓着です。最適化されたブローガンを使えば、すぐに経費節減につながるのですがね。」ヘードマン氏はコンプレッサーの出力にも触れ、最適化された製品を使用することで、貴重な圧縮空気をシステムに供給するコンプレッサーへの負担を最小限に抑えることもできると説明します。「適正な製品を使用すれば、低圧力でシステムを稼働できる上、コスト削減にもつながります。」